Termočlánek je zařízení pro měření teplot ve všech oborech vědy a techniky. Tento článek představuje obecný přehled termočlánků s rozborem konstrukce a principu činnosti zařízení. Jsou popsány druhy termočlánků s jejich stručnou charakteristikou a také je uvedeno posouzení termočlánku jako měřícího přístroje.

Obsah

Termočlánkové zařízení

Princip činnosti termočlánku. Seebeckův efekt

Fungování termočlánku je způsobeno výskytem termoelektrického jevu, který objevil německý fyzik Tomas Seebeck v roce 1821.

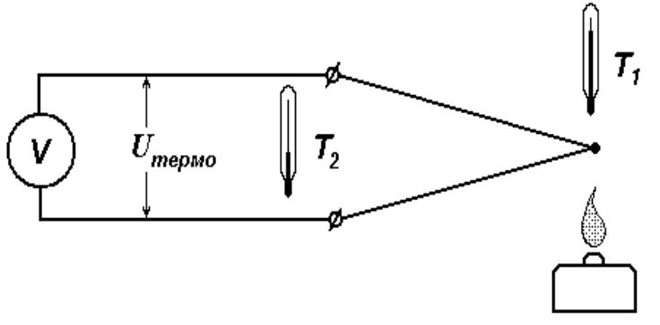

Jev je založen na výskytu elektřiny v uzavřeném elektrickém okruhu při vystavení určité okolní teplotě. Elektrický proud vzniká při teplotním rozdílu mezi dvěma vodiči (termoelektrodami) různého složení (různé kovy nebo slitiny) a je udržován udržováním místa jejich kontaktů (přechodů). Zařízení zobrazuje hodnotu naměřené teploty na obrazovce připojeného sekundárního zařízení.

Výstupní napětí a teplota jsou lineárně závislé. To znamená, že zvýšení naměřené teploty má za následek vyšší hodnotu milivoltů na volných koncích termočlánku.

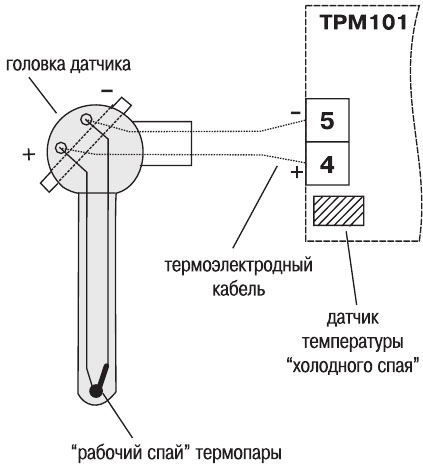

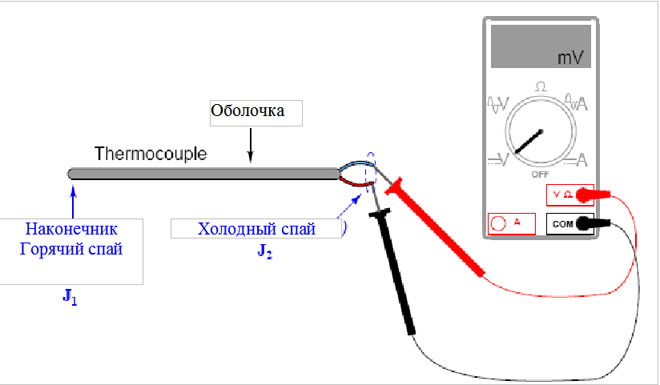

Přechod umístěný v místě měření teploty se nazývá „horký“ a místo, kde jsou vodiče připojeny k převodníku, se nazývá „studené“.

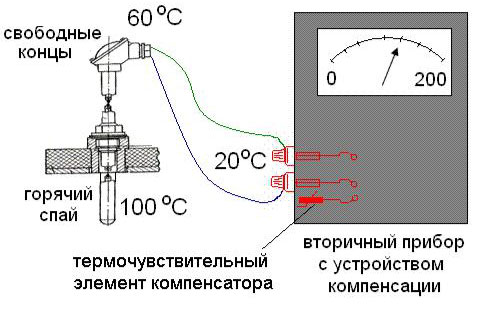

Kompenzace teploty studeného konce (CJC)

Kompenzace studeného konce (CJC) je kompenzace aplikovaná jako korekce celkové hodnoty při měření teploty v místě, kde jsou připojeny vodiče termočlánku. To je způsobeno nesrovnalostmi mezi skutečnou teplotou studených konců a vypočtenými hodnotami z kalibrační tabulky pro teplotu studeného konce při 0°C.

CCS je diferenciální metoda, při které se absolutní hodnoty teploty zjišťují ze známé teploty studeného spoje (také známého jako referenční spoj).

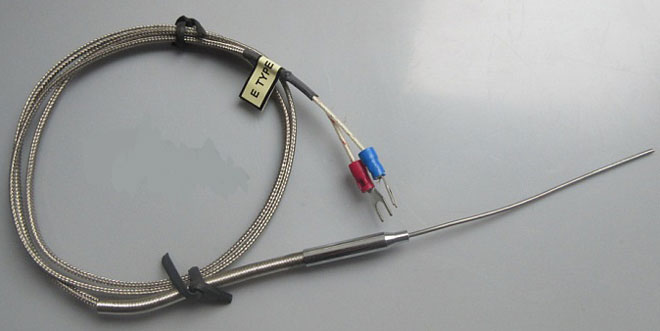

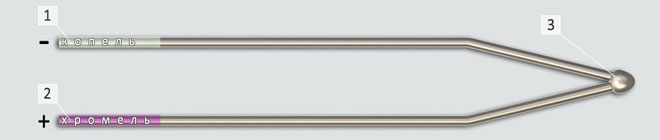

Konstrukce termočlánku

Při návrhu termočlánku se bere v úvahu vliv takových faktorů, jako je „agresivita“ vnějšího prostředí, stav agregace látky, rozsah měřených teplot a další.

Vlastnosti designu termočlánku:

1) Spoje vodičů se propojují kroucením nebo kroucením dalším svařováním elektrickým obloukem (výjimečně pájením).

DŮLEŽITÉ: Nedoporučuje se používat metodu kroucení kvůli rychlé ztrátě vlastností přechodu.

2) Termoelektrody musí být galvanicky izolovány po celé své délce, kromě místa dotyku.

3) Způsob izolace se volí s ohledem na horní teplotní limit.

- Do 100-120°C - jakákoliv izolace;

- Do 1300°C - porcelánové trubičky nebo korálky;

- Do 1950°C - Al trubky2Ó3;

- Nad 2000°С - trubky z MgO, BeO, ThO2, ZrO2.

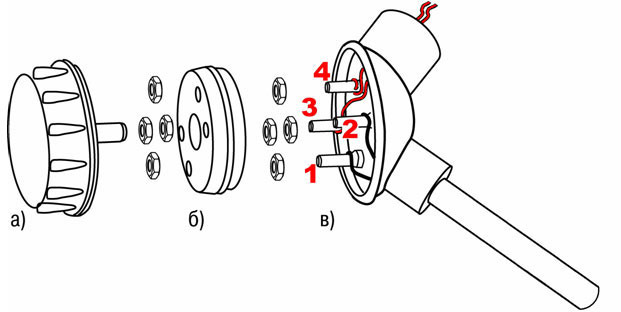

4) Ochranný kryt.

Materiál musí být tepelně a chemicky odolný, s dobrou tepelnou vodivostí (kov, keramika). Použití botičky zabraňuje korozi v určitých prostředích.

Prodlužovací (kompenzační) dráty

Tento typ drátu je nutný k prodloužení konců termočlánku k sekundárnímu nástroji nebo bariéře. Vodiče se nepoužívají, pokud má termočlánek vestavěný převodník s unifikovaným výstupním signálem. Nejpoužívanější je normalizační převodník, umístěný ve standardní koncové hlavici snímače s unifikovaným signálem 4-20mA, tzv. "tablet".

Materiál drátů se může shodovat s materiálem termoelektrod, ale nejčastěji se nahrazuje levnějším s přihlédnutím k podmínkám, které zabraňují vzniku parazitních (indukovaných) termoemf. Použití prodlužovacích vodičů také umožňuje optimalizovat výrobu.

Životní hack! Pro správné určení polarity kompenzačních vodičů a jejich připojení k termočlánku si zapamatujte mnemotechnické pravidlo MM - mínus je magnetizováno. To znamená, že vezmeme jakýkoli magnet a mínus kompenzace se na rozdíl od plusu zmagnetizuje.

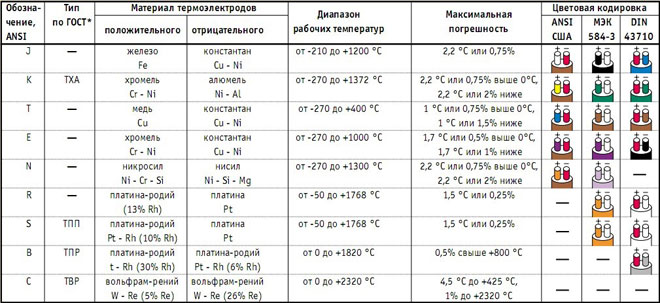

Typy a typy termočlánků

Rozmanitost termočlánků se vysvětluje různými kombinacemi použitých kovových slitin. Volba termočlánku se provádí v závislosti na odvětví a požadovaném teplotním rozsahu.

Termočlánek chromel-alumel (TXA)

Kladná elektroda: slitina chromelu (90 % Ni, 10 % Cr).

Negativní elektroda: slitina alumel (95 % Ni, 2 % Mn, 2 % Al, 1 % Si).

Izolační materiál: porcelán, křemen, oxidy kovů atd.

Teplotní rozsah od -200°С do 1300°С krátkodobě a 1100°С dlouhodobé vytápění.

Pracovní prostředí: inertní, oxidační (O2=2-3% nebo zcela vyloučeno), suchý vodík, krátkodobé vakuum. V redukční nebo redoxní atmosféře za přítomnosti ochranného krytu.

Nevýhody: snadná deformace, reverzibilní nestabilita termo-EMF.

Mohou nastat případy koroze a křehnutí alumelu v přítomnosti stop síry v atmosféře a chromelu ve slabě oxidující atmosféře („zelený jíl“).

Termočlánek chromel-kopel (TKhK)

Kladná elektroda: slitina chromelu (90 % Ni, 10 % Cr).

Negativní elektroda: Kopelova slitina (54,5 % Cu, 43 % Ni, 2 % Fe, 0,5 % Mn).

Teplotní rozsah od -253°С do 800°С dlouhodobé a 1100°С krátkodobé vytápění.

Pracovní prostředí: inertní a oxidační, krátkodobé vakuum.

Nevýhody: deformace termoelektrody.

Možnost odpařování chrómu za prodlouženého vakua; reakce s atmosférou obsahující síru, chrom, fluor.

Termočlánek železo-konstantan (TGK)

Pozitivní elektroda: komerčně čisté železo (měkká ocel).

Negativní elektroda: slitina konstantanu (59 % Cu, 39-41 % Ni, 1-2 % Mn).

Používá se pro měření v redukčních, inertních médiích a vakuu. Teplota od -203°С do 750°С dlouhodobé a 1100°С krátkodobé vytápění.

Aplikace se vyvíjí na společném měření kladných a záporných teplot. Je nerentabilní používat pouze pro záporné teploty.

Nevýhody: deformace termoelektrody, nízká odolnost proti korozi.

Změny fyzikálně-chemických vlastností železa při cca 700°C a 900°C. Reaguje se sírou a vodní párou za vzniku koroze.

Wolfram-rhenium termočlánek (TVR)

Pozitivní elektroda: slitiny BP5 (95 % W, 5 % Rh) / BAP5 (BP5 s přísadou oxidu křemičitého a hliníku) / BP10 (90 % W, 10 % Rh).

Negativní elektroda: slitiny BP20 (80 % W, 20 % Rh).

Izolace: chemicky čistá keramika z oxidu kovu.

Zaznamenává se mechanická pevnost, tepelná odolnost, nízká citlivost na znečištění, snadná výroba.

Měření teplot od 1800°С do 3000°С, spodní hranice je 1300°С. Měření se provádějí v prostředí inertního plynu, suchého vodíku nebo vakua. V oxidačních prostředích pouze pro měření v rychlých procesech.

Nevýhody: špatná reprodukovatelnost termo-EMF, jeho nestabilita při ozařování, nestabilní citlivost v teplotním rozsahu.

Termočlánek wolfram-molybden (VM)

Pozitivní elektroda: wolfram (komerčně čistý).

Negativní elektroda: molybden (komerčně čistý).

Izolace: hliníková keramika, chráněná křemennými hroty.

Inertní, vodíkové nebo vakuové prostředí. Je možné provádět krátkodobá měření v oxidačních prostředích za přítomnosti izolace.Rozsah měřených teplot je 1400-1800°C, maximální provozní teplota je cca 2400°C.

Nevýhody: špatná reprodukovatelnost a citlivost tepelného EMF, přepólování, křehnutí při vysokých teplotách.

Termočlánky platina-rhodium-platina (TPP)

Pozitivní elektroda: platina-rhodium (Pt c 10% nebo 13% Rh).

Negativní elektroda: platina.

Izolace: křemen, porcelán (prostý a žáruvzdorný). Do 1400°C - keramika s vysokým obsahem Al2Ó3, nad 1400°C - keramika z chemicky čistého Al2Ó3.

Maximální provozní teplota 1400°C dlouhodobě, 1600°C krátkodobě. Měření nízkých teplot se většinou neprovádí.

Pracovní prostředí: oxidující a inertní, redukující za přítomnosti ochrany.

Nevýhody: vysoká cena, nestabilita při ozařování, vysoká citlivost na kontaminaci (zejména platinová elektroda), růst kovových zrn při vysokých teplotách.

Termočlánky platina-rhodium-platina-rhodium (TPR)

Kladná elektroda: slitina Pt s 30% Rh.

Negativní elektroda: slitina Pt s 6% Rh.

Střední: oxidační, neutrální a vakuové. Použití při snižování a zadržování par kovů nebo nekovů za přítomnosti ochrany.

Maximální provozní teplota 1600°C dlouhodobě, 1800°C krátkodobě.

Izolace: Al keramika2Ó3 vysoká čistota.

Méně náchylný k chemické kontaminaci a růstu zrn než termočlánek platina-rhodium-platina.

Schéma zapojení termočlánku

- Připojení potenciometru nebo galvanometru přímo na vodiče.

- Spojení s kompenzačními vodiči;

- Připojení klasickými měděnými vodiči k termočlánku s unifikovaným výstupem.

Normy barev termočlánků

Barevná izolace vodičů pomáhá rozlišit termoelektrody od sebe pro správné připojení ke svorkám. Normy se v jednotlivých zemích liší, pro vodiče neexistují žádné specifické barevné kódy.

DŮLEŽITÉ: Aby se předešlo chybám, je nutné znát standard používaný v podniku.

Přesnost měření

Přesnost závisí na typu termočlánku, teplotním rozsahu, čistotě materiálu, elektrickém šumu, korozi, vlastnostech spojení a výrobním procesu.

Termočlánkům je přiřazena třída tolerance (standardní nebo speciální), která určuje interval spolehlivosti měření.

DŮLEŽITÉ: Charakteristiky v době výroby se během provozu mění.

Rychlost měření

Rychlost je dána schopností primárního převodníku rychle reagovat na teplotní skoky a tok vstupních signálů měřicího zařízení, který je následuje.

Faktory, které zvyšují výkon:

- Správná instalace a výpočet délky primárního měniče;

- Při použití převodníku s ochranným pouzdrem je nutné snížit hmotnost jednotky volbou menšího průměru pouzder;

- Minimalizace vzduchové mezery mezi primárním měničem a ochranným pouzdrem;

- Použití odpruženého primárního měniče a vyplnění dutin v objímce teplovodivým plnivem;

- Rychle se pohybující nebo hustší médium (kapalina).

Kontrola výkonu termočlánku

Pro kontrolu výkonu připojte speciální měřicí zařízení (tester, galvanometr nebo potenciometr) nebo změřte výstupní napětí milivoltmetrem. V případě kolísání šipky nebo digitálního indikátoru je termočlánek provozuschopný, jinak je nutné zařízení vyměnit.

Příčiny selhání termočlánku:

- Nepoužití ochranného stínícího zařízení;

- Změna chemického složení elektrod;

- Oxidační procesy vznikající při vysokých teplotách;

- Porucha ovládacího a měřícího zařízení atp.

Výhody a nevýhody použití termočlánků

Výhody použití tohoto zařízení jsou:

- Velký rozsah měření teploty;

- Vysoká přesnost;

- Jednoduchost a spolehlivost.

Mezi nevýhody patří:

- Provádění kontinuálního monitorování studeného konce, ověřování a kalibrace regulačních zařízení;

- Strukturální změny kovů během výroby zařízení;

- Závislost na složení atmosféry, náklady na těsnění;

- Chyba měření způsobená elektromagnetickými vlnami.